Amélioration de la conception des brûleurs muraux radiants pour les applications de modernisation

CATEGORIES :

INTRODUCTION

Ce document explore des solutions pour les applications difficiles de modernisation des brûleurs muraux radiants. Par exemple, l'un des principaux défis auxquels est confrontée l'industrie de la combustion aujourd'hui est la mise en conformité des anciennes technologies avec les nouvelles réglementations sans sacrifier les performances. De nombreuses applications de brûleurs à parois radiantes existantes sont difficiles à moderniser pour réduire les émissions avec la technologie traditionnelle des parois radiantes en raison de la proximité des brûleurs, de l'interaction des flammes, des températures élevées et des variations de combustibles, y compris les combustibles à faible teneur en carbone, par exemple l'hydrogène. Dans cet article, Zeeco explique comment nous avons utilisé les essais physiques et la CFD pour relever ces défis. Nous explorons l'utilisation de notre approche pour stimuler l'innovation et créer de nouveaux développements de produits, et nous partageons les leçons apprises et les résultats des projets.

Télécharger le document technique

CONTEXTE

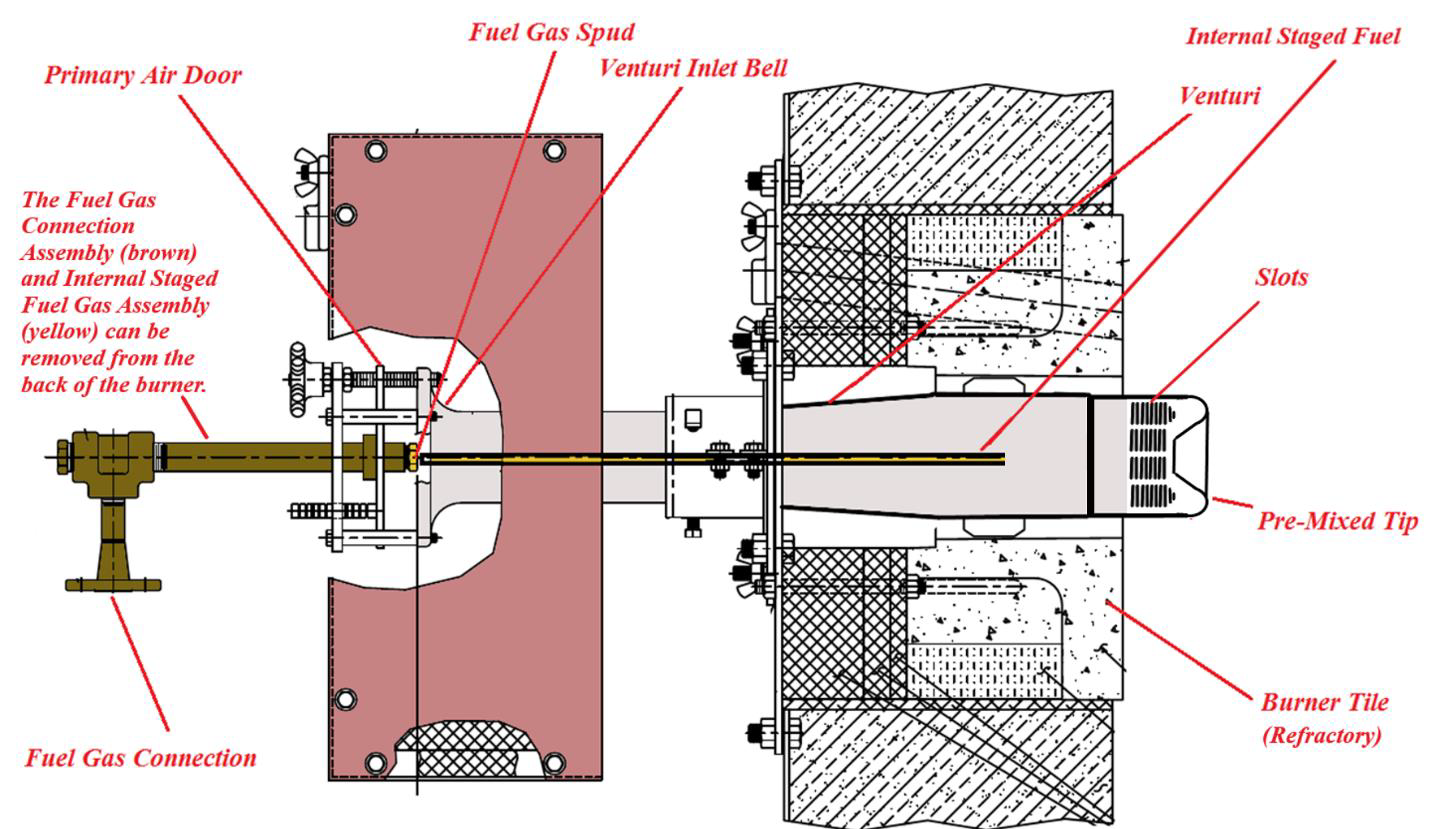

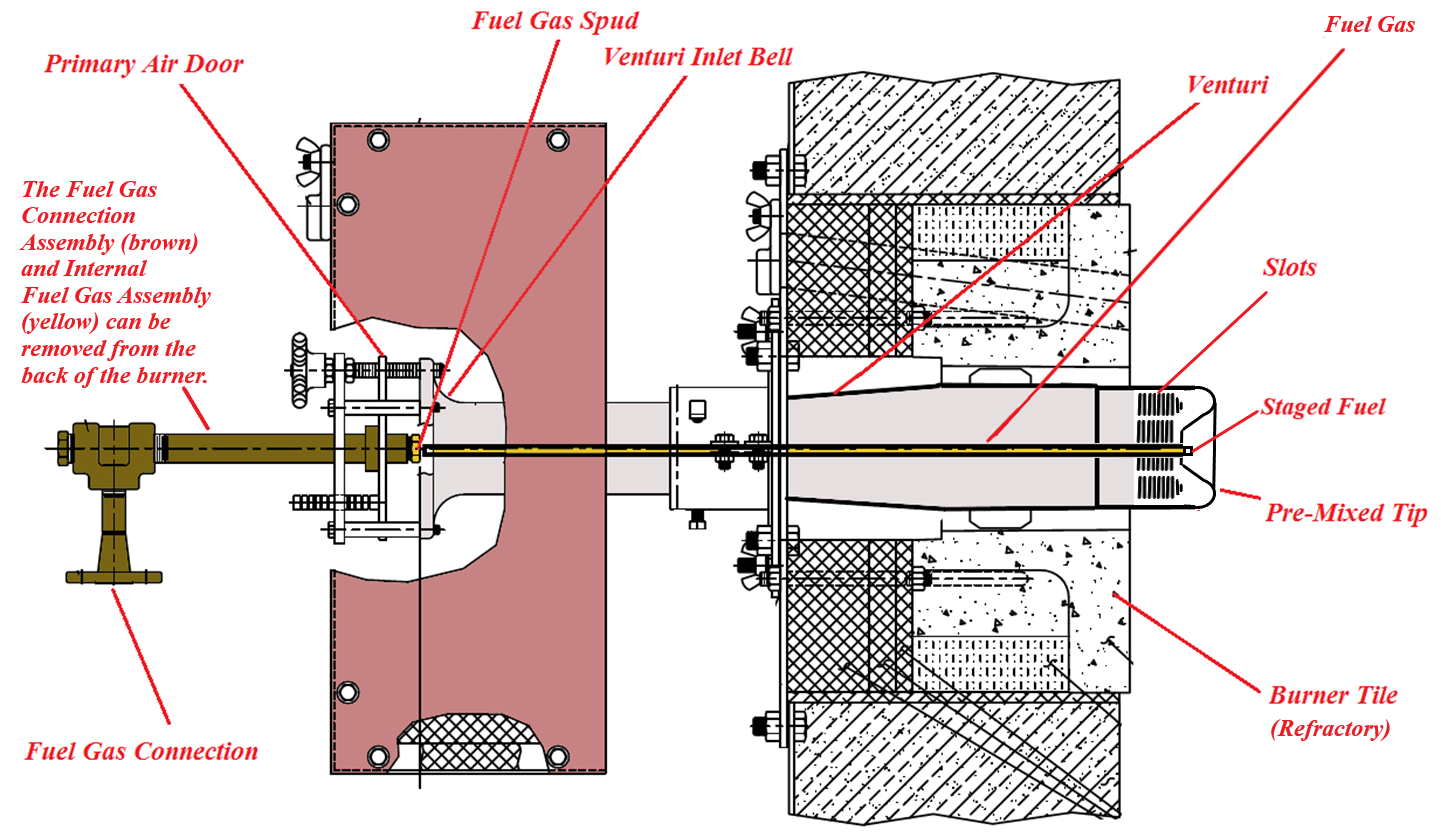

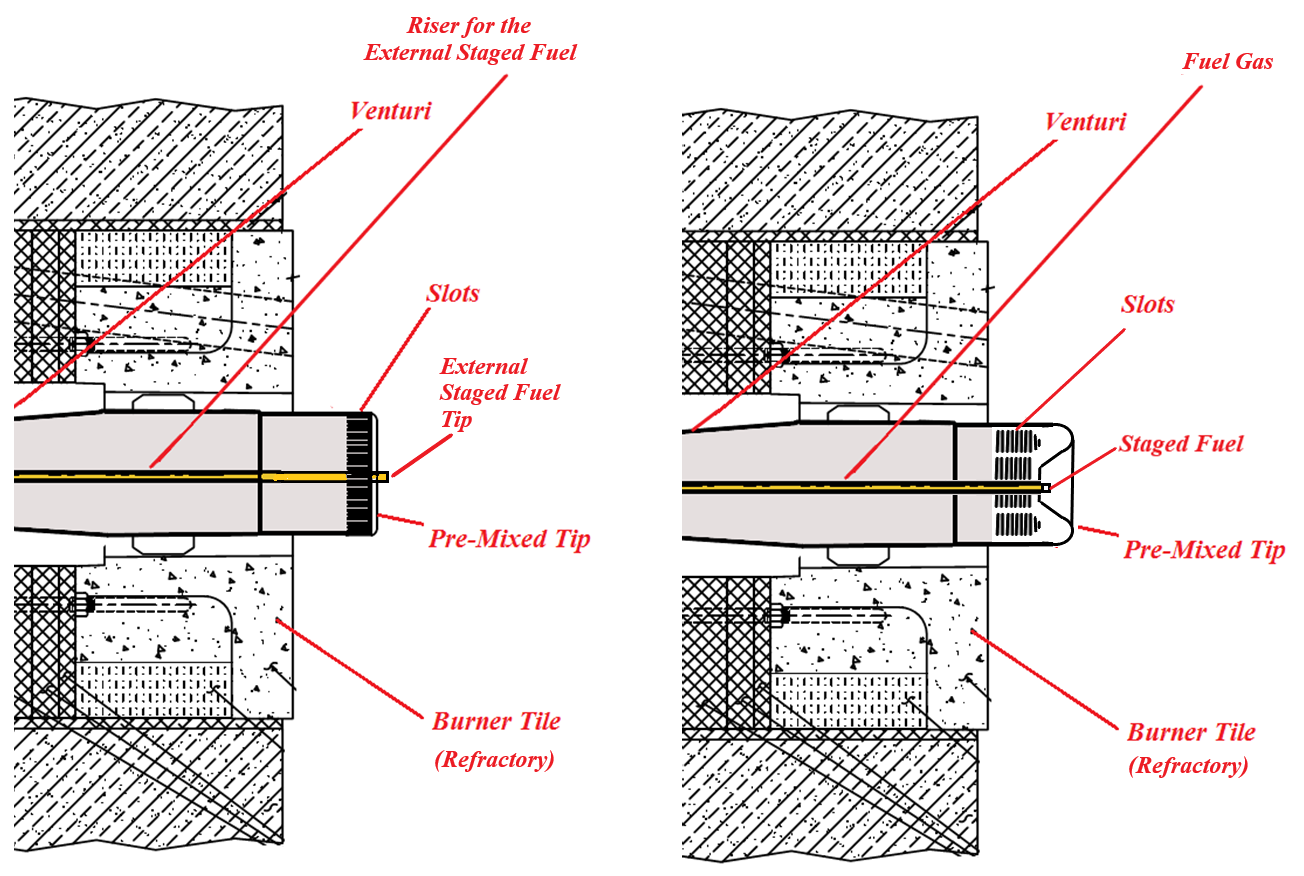

L'objectif du développement du brûleur mural radiant Zeeco était d'accroître la capacité à fonctionner avec des combustibles à forte teneur en hydrogène afin de réduire lesémissions de CO2 et de NOx, d'augmenter la durée de vie prévue de l'embout et de réduire les coûts d'entretien prévus. Pour atteindre ces objectifs, les conceptions du bec de gaz, du venturi et de l'embout ont toutes été révisées afin d'obtenir une solution globale simple. Les schémas représentant le brûleur RWSF avec un étagement interne des gaz de combustion et un étagement externe des gaz de combustion sont présentés respectivement à la figure 1 et à la figure 2.

Le brûleur RWSF avec étagement interne des gaz de combustion, illustré à la figure 1, est utilisé pour les applications où l'espacement entre les brûleurs est faible et pour les applications à forte teneur en hydrogène. Le gaz combustible étagé fournit un mélange combustible plus riche à l'extrémité du bec par rapport à l'entrée du bec, ce qui permet une certaine réduction des NOx tout en produisant une forme de flamme plus compacte. La conception simple permet un entretien facile puisque le raccord de gaz combustible, avec une colonne montante interne de gaz combustible étagé, peut être retiré en même temps de l'extrémité du brûleur. Notez que les fentes de la pointe sont horizontales par rapport à l'extrémité de la pointe.

Figure 1. Zeeco Brûleur RWSF avec étagement interne du gaz combustible

Figure 2. Zeeco Brûleur RWSF avec mise en scène externe du gaz combustible

Le brûleur RWSF avec étagement externe des gaz de combustion, illustré à la figure 2, est utilisé pour les applications qui exigent les plus faibles émissions de NOx. Comme le bec de combustible étagé est extérieur au bec du brûleur à paroi radiante, un véritable prémélange pauvre du gaz combustible et de l'air de combustion est réalisé dans le venturi avant de sortir par les fentes du bec. Le gaz combustible externe est mélangé aux produits de combustion environnants (gaz de combustion), ce qui dilue le gaz combustible avant sa combustion. L'utilisation d'un prémélange pauvre et d'un gaz combustible étagé permet d'obtenir de faibles émissions thermiques de NOx. Il convient de noter que, comme pour le brûleur RWSF avec étagement interne des gaz de combustion, les fentes du nez sont également horizontales par rapport à l'extrémité du nez.

MÉTHODOLOGIE

Dans les sections suivantes, nous discutons plus en détail des modifications apportées au raccord de gaz, au venturi, ainsi qu'à la conception du bec pour le brûleur mural à fente horizontale.

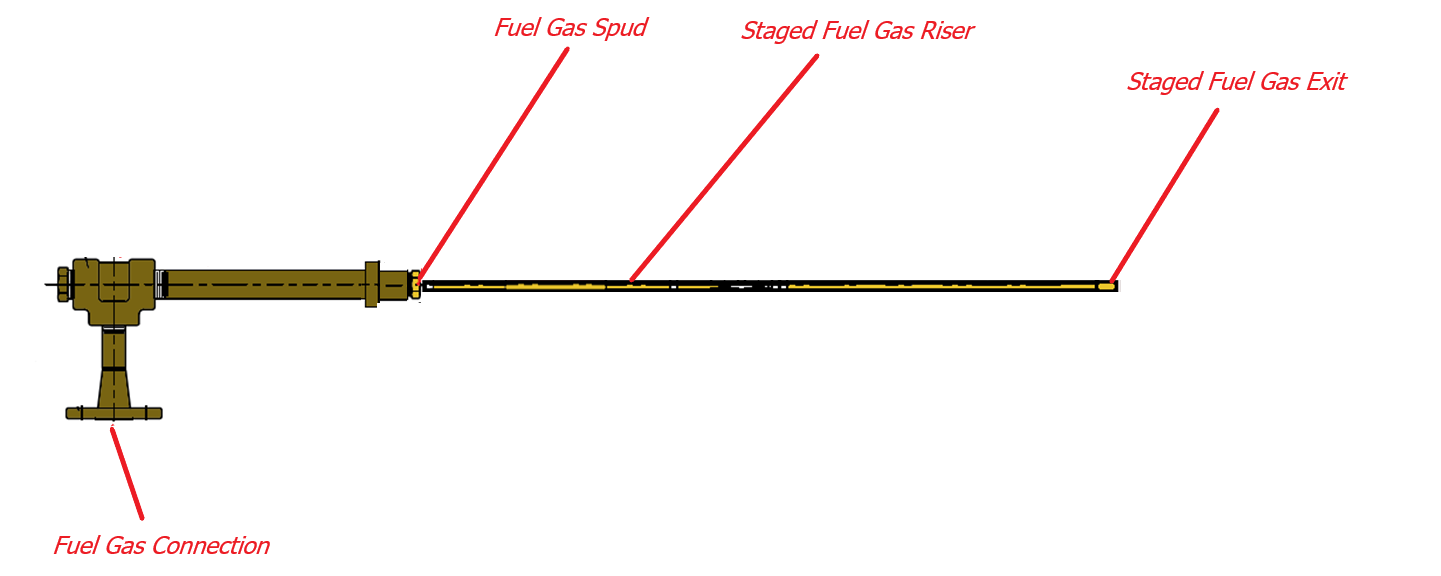

Conception de spud à gaz

Le crayon à gaz est le dispositif qui éjecte le gaz combustible dans le venturi. L'ensemble de l'éjecteur de gaz est composé d'un raccord de gaz, d'un té, d'un éjecteur de gaz, d'une colonne montante de gaz étagée et d'une sortie de gaz étagée (pointe de gaz étagée). L'assemblage du bouchon de gaz combustible a été conçu pour faciliter l'entretien. Étant donné que la colonne montante de gaz étagée est fixée au centre de l'embout de gaz combustible, l'embout de gaz combustible et la colonne montante de gaz combustible étagée peuvent être retirés en même temps pour le nettoyage. Cela permet d'économiser du temps et des ressources pour la maintenance, car de nombreuses usines possèdent des milliers de brûleurs à paroi radiante qui doivent être entretenus.

La plupart des brûleurs muraux radiants à combustible échelonné sont équipés d'un raccord primaire et d'un raccord échelonné. L'utilisation de plusieurs bouchons nécessite plus de temps pour les retirer en cas d'entretien, ce qui entraîne une augmentation des coûts. Ce modèle de brûleur utilise un seul raccord qui comprend le ou les orifices de gaz combustible primaire et le ou les orifices de gaz combustible étagé. Le nouveau raccord est situé au même endroit qu'un raccord de gaz combustible primaire standard. Étant donné que l'orifice de gaz combustible étagé se trouve au centre du bouchon, la colonne montante de gaz combustible étagé se trouve au centre du bouchon et est ensuite insérée dans le venturi. En cas d'entretien nécessaire, le raccord peut être retiré comme un raccord standard de brûleur radiant mural, mais en même temps, la colonne montante de gaz à étages est également retirée. Ainsi, les orifices de gaz primaires et étagés sont tous retirés en même temps, ce qui réduit le temps et les coûts de maintenance associés.

Étant donné que le ou les orifices d'alimentation en carburant échelonnée sont situés au centre de l'embout, le même modèle peut être utilisé pour deux types d'applications d'alimentation en carburant échelonnée. Le premier type est le combustible interne étagé, qui permet d'étager le gaz combustible dans une certaine mesure à l'intérieur de l'embout lui-même. Cette méthode est utilisée pour les applications à très haute teneur en hydrogène et pour les projets où l'espacement entre les brûleurs est plus étroit que d'habitude. Le deuxième type est le External Stage Fuel, où l'embout étagé situé à l'extrémité de la colonne montante de gaz étagé s'étend à travers un trou central au centre de l'embout. Cette méthode est utilisée pour les applications de type NOx les plus faibles, car il existe une zone de prémélange pauvre distincte et une zone riche en combustible mélangé aux produits de la combustion.

Figure 3. Schéma de l'assemblage de l'embout de gaz combustible

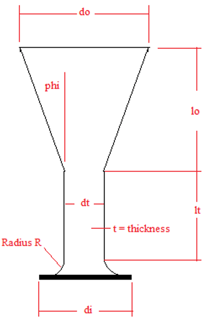

Venturi Design

Le processus de développement a commencé par de nouvelles méthodes et de nouveaux rapports pour faire correspondre la taille du rayon de la cloche d'entrée du venturi, le diamètre du col, la longueur de la section droite, l'angle de la section de sortie, la longueur de la section de sortie et le diamètre de la section de sortie avec la zone de sortie de l'embout. Cette correspondance permet d'utiliser au mieux la pression du carburant pour entraîner l'air de combustion dans le venturi et hors de l'embout sans limiter le débit d'air tout en maintenant une uniformité suffisante de la pression interne de l'embout, ce qui permet une utilisation optimale de la configuration du venturi et de l'embout.

Figure 4. L'illustration ci-dessus du venturi montre que l'entrée (di) est adaptée au rayon d'entrée (R), au col (dt), à la longueur de la section de sortie (lo) et au diamètre de sortie (do).

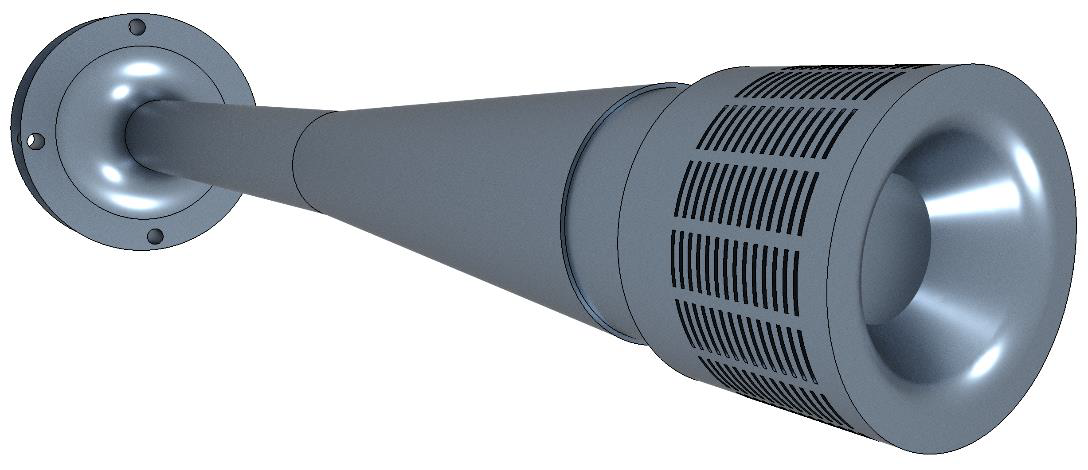

Conception de la pointe

La majeure partie du temps de développement a été consacrée à la conception de l'extrémité du brûleur à paroi radiante. Étant donné que la pression interne minimale de l'extrémité donne lieu à la vitesse de sortie la plus faible, une attention particulière a été accordée au développement d'une pression interne uniforme pour obtenir des vitesses de sortie uniformes. Ceci est très important car le but de la conception du brûleur est de fonctionner avec des combustibles à haute teneur en hydrogène, qui ont des vitesses de flamme plus rapides que le méthane, et les zones de faible vitesse de sortie peuvent entraîner un retour de flamme prématuré. Le fait d'avoir des pressions internes de pointe plus régulières (ce qui entraîne des vitesses de sortie plus régulières) permet à une plus grande partie de l'énergie générée par le gaz combustible d'entraîner de l'air de combustion supplémentaire pour obtenir un prémélange plus pauvre.

La figure 5 montre la comparaison entre un embout avec des fentes verticales et un embout avec des fentes horizontales. Dans le cas d'un brûleur à fentes verticales, pour empêcher le retour de flamme avec une gamme plus large de vitesses de sortie, la pression interne doit être augmentée pour élever la vitesse de sortie la plus basse au-dessus de la vitesse de la flamme de l'hydrogène afin d'empêcher le retour de flamme. Au fur et à mesure que la longueur de la fente verticale augmente, la vitesse au fond de la fente diminue puisque la distribution de la pression interne en bout de fente varie. Cela signifie qu'une plus grande partie de l'énergie produite par le jet de gaz combustible sortant de l'embout doit être utilisée dans l'embout, ce qui réduit la possibilité d'entraîner l'air de combustion. Pour compenser cela, la quantité de gaz étagé est généralement réduite pour augmenter la quantité de gaz primaire afin de générer plus d'énergie pour augmenter les pressions internes dans la pointe. Le résultat négatif est que la réduction du gaz étagé et l'augmentation du gaz primaire rendent la zone de prémélange pauvre plus riche en combustible et laissent moins de gaz combustible étagé à mélanger avec les gaz de combustion, ce qui entraîne des émissions de NOx thermiques plus élevées.

Figure 5. Comparaison entre une pointe avec des fentes verticales (gauche) et une pointe avec des fentes horizontales (droite)

Par conséquent, pour les applications qui nécessitent de longues fentes verticales, nous avons déterminé qu'il serait préférable d'utiliser des fentes horizontales avec un déviateur de flux interne pour produire une distribution uniforme de la pression interne. L'utilisation d'un déviateur de flux permet à la conception de la fente d'être similaire à celle utilisée pour les applications à faible dégagement de chaleur. Pour augmenter la surface d'écoulement de la fente à travers l'embout, on ajoute davantage de fentes horizontales. Cela permet d'utiliser une taille de fente uniforme qui est moins sujette au retour de flamme. Pour augmenter la zone d'écoulement de l'embout à fentes verticales, il faut allonger la longueur des fentes, car le nombre de fentes est limité par le diamètre de l'embout. Des fentes plus longues entraînent davantage de variations de pression, ce qui produit une gamme plus large de vitesses de sortie. L'utilisation d'une longueur et d'une largeur de fente standard à haute teneur en hydrogène ainsi que d'un déviateur d'embout interne produit des pressions internes d'embout plus uniformes et permet au brûleur d'être conçu avec plus d'étapes de gaz combustible et moins de gaz combustible primaire.

Une partie du processus de développement consistait à utiliser des outils de calcul pour donner un aperçu de la nouvelle conception de l'embout. Nous avons utilisé un large éventail de techniques de calcul, allant de simulations CFD (Computational Fluid Dynamics) instationnaires très détaillées à l'exploration de la conception à l'aide de simulations en régime permanent, en passant par l'utilisation de l'analyse par éléments finis (FEA) pour évaluer et réduire les contraintes dans l'embout.

RÉSULTATS

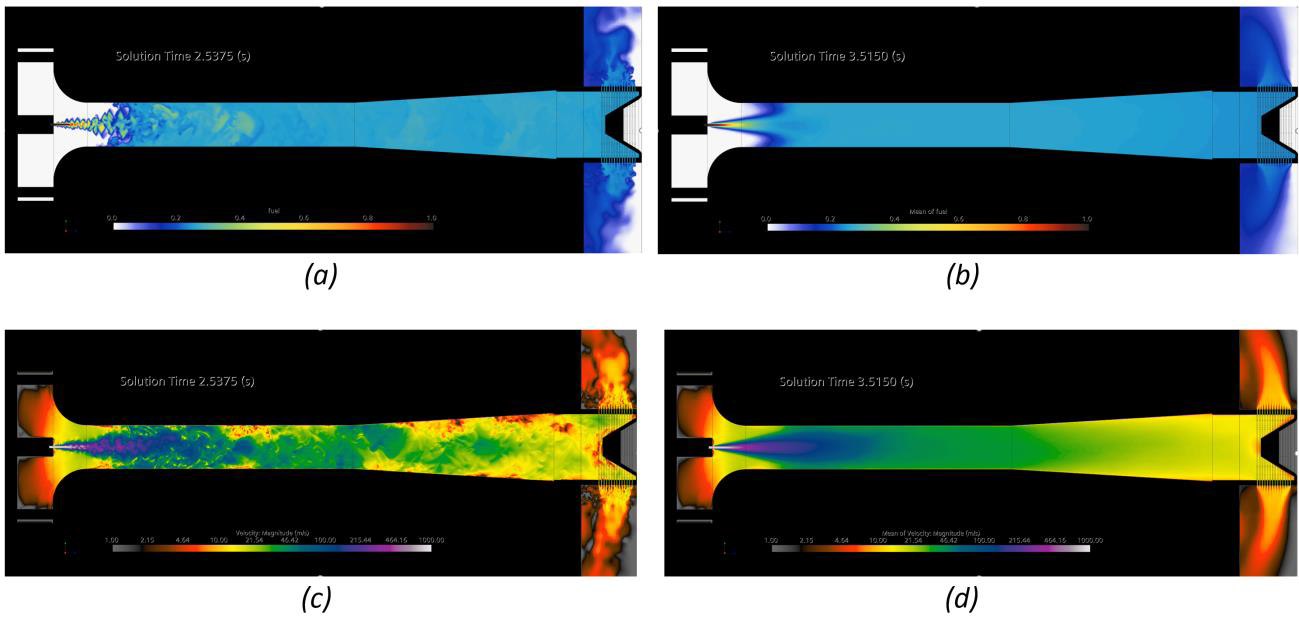

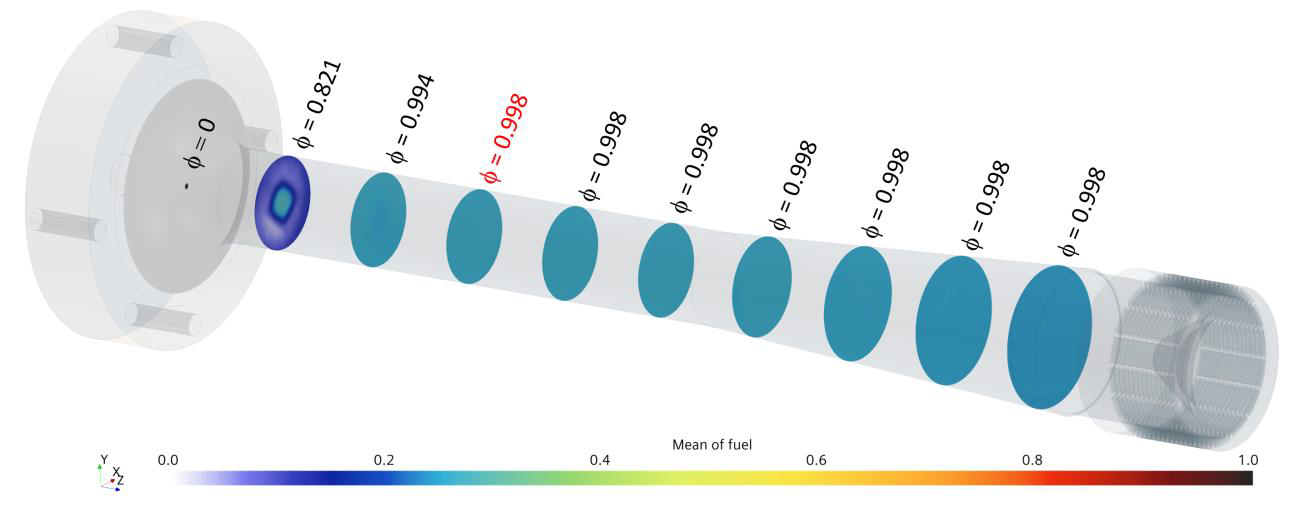

Notre première analyse CFD était une analyse transitoire de l'écoulement à travers le venturi pour capturer le mélange interne à l'intérieur du venturi et résoudre le profil de vitesse à la sortie des fentes horizontales de l'extrémité. La géométrie utilisée pour cette simulation est illustrée à la figure 6. Cette géométrie ne comprenait pas d'étapes internes ou externes. Pour cette simulation, nous avons utilisé un maillage de plus de 60 millions de cellules de calcul hexaédriques (cubiques), affinées près du spud et à travers les fentes horizontales de la pointe du RWSF. La taille des cellules variait de 100 m à 640 m dans tout le domaine de simulation. Nous avons utilisé une simulation LES (Large Eddy Simulation) avec une viscosité Wall-Adaptive Local-Eddy (WALE) pour cette simulation avec un pas de temps de 0,0005 seconde, ce qui était essentiel pour résoudre le spectre d'énergie nécessaire. Le débit d'air de 0,144 kg/s et le débit de carburant de 0,008 kg/s correspondent à un dégagement de chaleur de 1,58 MMBTU/h à un excès d'O2 de 3 %. Nous avons exécuté la simulation jusqu'à ce que nous obtenions un état statistiquement stable avant de commencer l'échantillonnage pour obtenir des résultats moyennés. Les contours instantanés et moyennés du mélange de carburant et de la vitesse sont présentés à la figure 7.

Figure 6. Géométrie de simulation du venturi avec brûleur RWSF à fente horizontale

Figure 7. Résultats de la simulation à grande échelle de l'écoulement à travers le venturi et l'extrémité du RWSF au niveau du plan central sur toute la géométrie : profils instantanés (a) et moyennés (b) du mélange combustible, et profils instantanés (c) et moyennés (d) de l'amplitude de la vitesse.

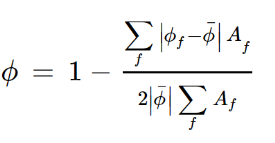

La figure 8 montre l'uniformité du mélange combustible moyen sur la longueur de l'assemblage venturi. Les plans montrant les profils sont espacés tous les 10 cm. L'uniformité du mélange combustible a été évaluée à l'aide de la formule suivante :

D'après la figure 8, on peut voir que le mélange pour la condition simulée est très efficace, obtenant une uniformité de surface de 0,998 à environ 30 cm dans le venturi.

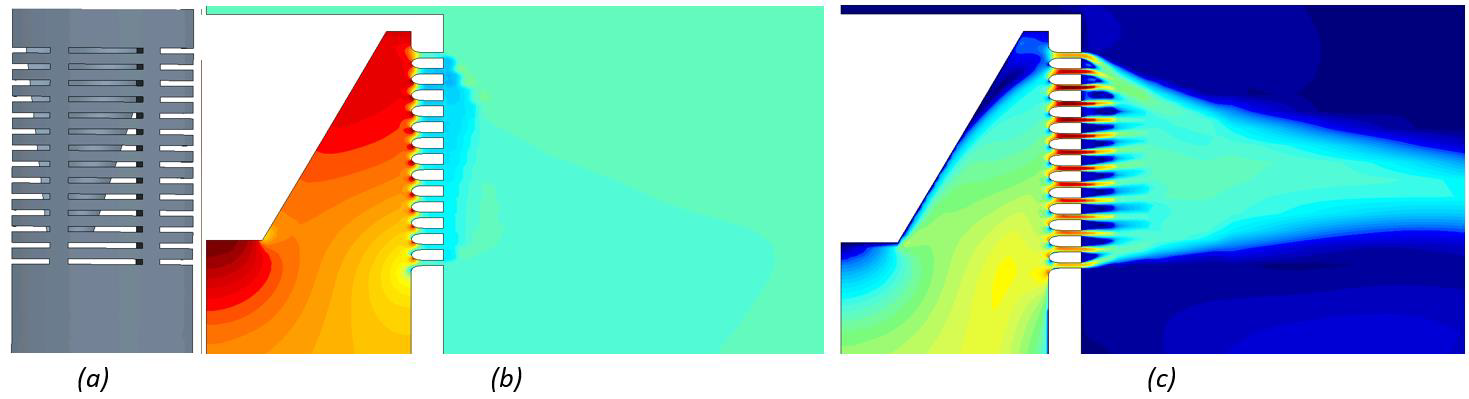

Pour explorer et quantifier l'effet de la géométrie du bec sur les performances du brûleur, nous avons créé un modèle CAO paramétrique du bec qui pourrait être utilisé dans l'étude d'exploration de la conception. Pour ce modèle paramétrique, nous avons implémenté quinze paramètres de conception et créé douze critères pour évaluer les performances de chaque modification de conception. Certains des paramètres de conception définissent la géométrie de chaque fente (par exemple, la largeur et la hauteur de la fente, le profil d'entrée de la fente), l'espacement des fentes, ainsi que les dimensions intérieures du bec du brûleur. En outre, nous avons inclus des paramètres opérationnels (par exemple, le débit massique) dans les paramètres de conception. Pour chaque paramètre de conception, nous avons défini une plage que nous voulions explorer. Parmi les critères utilisés pour évaluer les performances du bec, citons l'uniformité du flux sortant des fentes, le profil de pression et la chute de pression. Nous avons utilisé la moyenne du mélange combustible, les vitesses, ainsi que les quantités de turbulence de la simulation LES au niveau du plan de sortie du venturi pour définir les conditions limites d'entrée pour un modèle axisymétrique simplifié de l'embout. Pour cette étude d'exploration de conception, nous avons utilisé le modèle de turbulence k- réalisable en régime permanent, avec environ un million de cellules par simulation. La figure 9 montre le domaine géométrique simplifié utilisé pour l'étude d'exploration de la conception, ainsi que des exemples de résultats pour les profils de pression et de vitesse pour l'une des nombreuses conceptions.

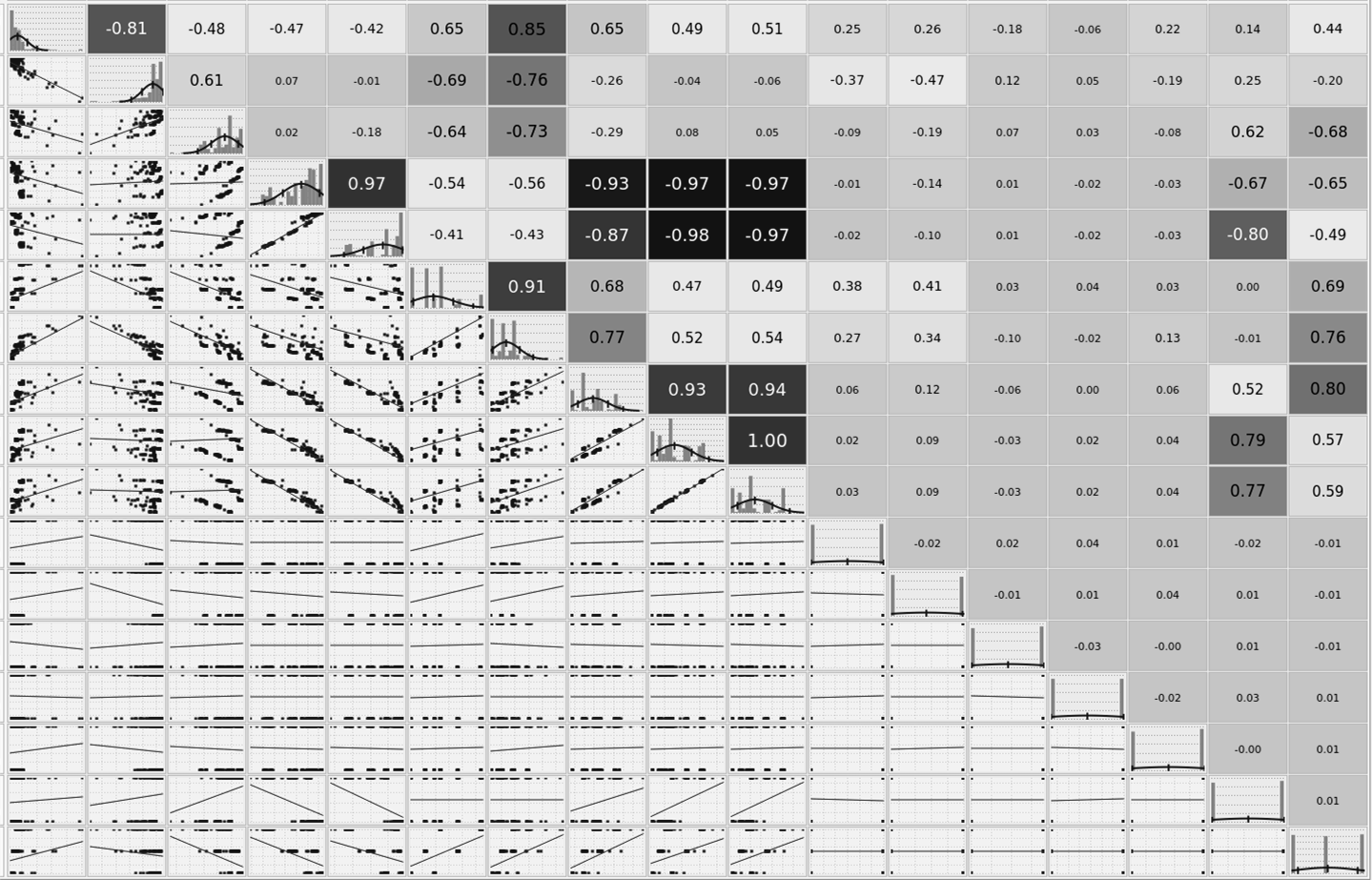

Au total, nous avons évalué plus de 300 simulations avec une combinaison géométrique différente des paramètres de conception afin de quantifier l'effet des paramètres géométriques et opérationnels. En conséquence, nous avons obtenu un tableau de corrélation croisée qui évalue le coefficient de corrélation de Pearson pour une combinaison de tout paramètre de conception particulier à tout objectif de conception particulier. Ce type d'analyse est très efficace pour la sélection des conceptions. La figure 10 montre un sous-ensemble de paramètres de conception et d'objectifs de conception qui ont été utilisés pour analyser l'effet des paramètres de conception sur les performances de la pointe. La force de ces études d'exploration de la conception est qu'elles peuvent être utilisées pour trouver des corrélations qui pourraient ne pas être facilement reconnues si un seul paramètre était modifié à la fois. Le coefficient de corrélation de Pearson varie entre -1 et 1, -1 signifiant une relation inverse entre un paramètre de conception donné et l'objectif de conception, tandis que 1 signifie une relation directe entre les quantités. Un coefficient de corrélation de zéro indique qu'aucune corrélation n'a été trouvée entre le paramètre de conception et l'objectif de conception.

Figure 8. Moyenne de l'uniformité du mélange de carburant sur la longueur du venturi.

Figure 9. a) Géométrie simplifiée d'une des centaines de conceptions de l'étude d'exploration de la conception. Profil de pression (b) ainsi qu'un profil de magnitude de vitesse (c). Les profils sont représentés sur un plan qui coupe le milieu des fentes.

Figure 10. Corrélation croisée d'un sous-ensemble de paramètres géométriques et d'objectifs utilisés pour explorer l'espace de conception et son effet sur les performances du bec du brûleur à paroi radiante.

Grâce à cette analyse, nous avons pu identifier que la forme intérieure de l'embout de la pointe, ainsi que les profils d'entrée des fentes, jouent un rôle critique dans l'obtention d'une distribution uniforme de la pression le long de la pointe et d'une vitesse de sortie uniforme de toutes les fentes.

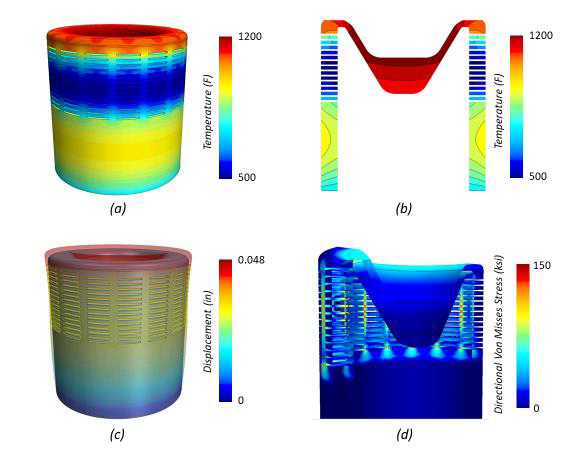

En outre, nous avons également réalisé une autre étude d'exploration de la conception, mais cette fois, l'étude était axée sur l'intégrité structurelle de la pointe radiante lorsqu'elle est soumise à des flux de chaleur élevés à l'intérieur du four. Pour cette étude, nous avons utilisé la pointe solide et appliqué une charge thermique à l'extérieur de la pointe et un coefficient de transfert de chaleur par convection et une température à l'intérieur de la pointe. La pointe était contrainte à la base, mais sinon, elle était libre de s'étendre. Pour cette analyse, nous avons uniquement résolu l'équation d'énergie pour le solide, l'analyse par éléments finis permettant de saisir les contraintes résultant de la charge thermique. À l'aide de cette configuration de simulation, nous avons défini dix paramètres de conception similaires à ceux utilisés pour l'étude d'exploration de la conception de l'écoulement du fluide, par exemple, les dimensions des fentes, leur espacement, la géométrie de l'embout, etc. Pour les objectifs de conception, cependant, nous avons créé un nouvel ensemble d'objectifs pertinents pour l'analyse thermique et structurelle, tels que les températures maximale et minimale et leurs emplacements, le gradient de température, le déplacement (expansion) de la pointe, les contraintes dans toute la pointe et leur emplacement.

Pour cette étude d'exploration de la conception, nous avons réalisé plus de 700 simulations qui nous ont permis d'explorer les performances de la pointe sur une large gamme de paramètres de conception. Un ensemble de résultats pour une de ces simulations est illustré à la figure 11. Pour ce scénario de conception particulier, les profils de température indiquent que la température la plus élevée se situe au niveau du capuchon d'extrémité de la pointe, comme prévu ; cependant, la chaleur est conduite dans la pointe à travers le métal qui se trouve entre les différentes rangées de fentes. Il en résulte des contraintes plus faibles près de l'embout, où l'on observe les températures les plus élevées. La région la plus froide se trouve au milieu des fentes, ce qui correspond à un déplacement plus faible. Cependant, des contraintes plus élevées pourraient être traitées en utilisant des techniques différentes étant donné les températures relativement basses. Pour cette analyse, nous avons également créé un tableau de corrélation croisée similaire à celui présenté à la Figure 11.

Figure 11. Analyse thermique par éléments finis de l'une des centaines de conceptions d'embouts envisagées au cours de l'étude d'exploration de la conception. (a) Le profil de température de la pointe, (b) avec une coupe verticale à travers la pointe. (c) Le déplacement prévu de la pointe, (d) et les contraintes de Von Misses associées dans toute la pointe.

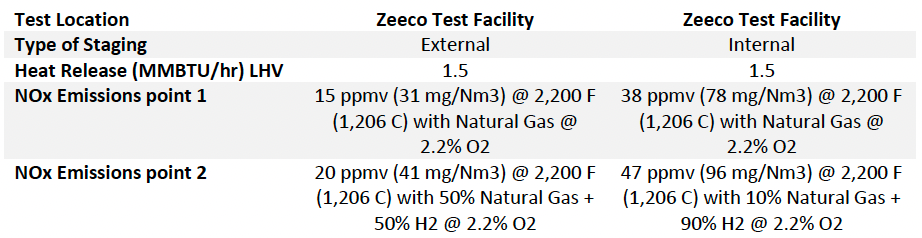

Sur la base des résultats des analyses informatiques, nous avons pu identifier les paramètres de conception les plus critiques et leur impact sur les performances du brûleur à mur radiant. Certains de ces paramètres ont ensuite été incorporés dans la conception de la pointe, que nous avons soumise à des tests approfondis dans notre installation d'essai. La figure 12 montre la flamme compacte du brûleur RWSF avec étagement interne brûlant du gaz naturel pendant l'un des points d'essai. Certaines données d'essais de combustion pour le brûleur RWSF avec étagement interne et externe sont présentées dans le tableau 1.

Figure 12 : L'image ci-dessus montre la version étagée interne brûlant du gaz naturel avec une flamme compacte.

Tableau 1 : Données d'essai de combustion pour le brûleur RWSF Zeeco à fentes horizontales

CONCLUSIONS

Dans cet article, nous avons exploré des solutions pour des applications difficiles de modernisation de brûleurs muraux radiants, ainsi que nos méthodologies pour améliorer non seulement les performances du brûleur mural radiant, mais aussi pour prolonger sa durée de vie et faciliter son entretien. Les essais physiques et l'utilisation d'outils informatiques nous ont permis d'explorer de nouvelles conceptions et de prédire les performances du brûleur dans des conditions difficiles et sur de longues périodes. Nous avons couplé des simulations transitoires détaillées de l'écoulement à travers l'assemblage du brûleur avec des modèles en régime permanent, ce qui nous a permis d'explorer un large éventail de paramètres de conception et leur effet sur les performances du brûleur. En outre, nous avons étudié les performances structurelles de la pointe lorsqu'elle est soumise à des charges radiantes élevées dans le four et, grâce à l'exploration de la conception, nous avons modifié la conception afin qu'elle puisse plus facilement résister à ces charges thermiques. Alors que les enveloppes de fonctionnement des brûleurs à parois radiantes sont poussées à leurs limites, avec des taux d'allumage accrus, des combustibles à haute teneur en hydrogène ou des émissions réduites, à l'adresse Zeeco, nous continuons à utiliser des essais physiques ainsi que des outils de calcul pour stimuler l'innovation.

Télécharger le document technique