La modernisation des brûleurs augmente la capacité et réduit les coûts

CATEGORIES :

Roy Bisnett, Zeeco Inc. (États-Unis), explique comment le remplacement des brûleurs d'un réchauffeur d'alimentation d'un réacteur à hydrogène a permis d'économiser le coût de la modernisation en l'espace d'une semaine.

Une grande raffinerie de la côte est des États-Unis rencontrait des problèmes pour obtenir un dégagement de chaleur maximal sur un réchauffeur d'alimentation d'un réacteur à hydrogène à tirage naturel. En raison de son expérience positive des projets de modernisation des brûleurs, la raffinerie a contacté le fabricant américain d'équipements de combustion Zeeco pour lui demander conseil. Les experts en brûleurs de Zeeco ont effectué une inspection et ont constaté que plusieurs des embouts des brûleurs existants du réchauffeur étaient obstrués.

Ce colmatage limitait le dégagement de chaleur car toute tentative d'augmenter le dégagement de chaleur dans les conditions actuelles déclenchait des alarmes de pression élevée du gaz combustible. Il a été recommandé de nettoyer les embouts pour permettre aux brûleurs de fonctionner à l'extrémité supérieure de la courbe de capacité, ce qui permettrait au réchauffeur de fonctionner avec un dégagement de chaleur accru et d'améliorer les taux d'alimentation globaux de l'installation. Cependant, le raffineur a indiqué que les extrémités des brûleurs existants avaient été nettoyées au cours des deux derniers mois et qu'en fait, le raffineur devait les nettoyer presque tous les mois afin de fonctionner à un taux d'alimentation acceptable. Le raffineur a indiqué que le nettoyage des embouts est une tâche qui prend du temps et qui nécessite la construction d'un échafaudage. De plus, la conception du collecteur des brûleurs existants exigeait le retrait de tubes individuels en acier inoxydable avec des raccords à compression qui alimentaient chaque embout de brûleur, suivi du retrait des huit embouts de brûleur pour chacun des six brûleurs. La complexité et la fréquence de ce processus alourdissaient considérablement les coûts d'entretien de l'installation, car il fallait faire appel à des tuyauteurs et à des charpentiers chaque fois qu'un nettoyage était effectué. Le raffineur a également indiqué que les brûleurs existants étaient de conception à très faible émission de NOx, avaient moins de 10 ans et fonctionnaient avec une composition moyenne de gaz combustible de 923 Btu/SCF LHV.

Ailleurs dans la raffinerie, les brûleurs GB Single Jet de Zeeco ont été installés dans d'autres réchauffeurs de l'usine fonctionnant avec la même alimentation en gaz combustible et le raffineur a remarqué que ces brûleurs ne nécessitaient pas une maintenance aussi rigoureuse en raison de différences de conception inhérentes. En fait, l'un des appareils de chauffage a fonctionné après la modernisation pendant six mois sans aucun problème de colmatage des buses et un autre appareil de chauffage vient de passer le cap d'un an de fonctionnement après la modernisation sans qu'aucun nettoyage des buses n'ait été nécessaire. Les deux appareils de chauffage ont fait état d'une capacité et d'émissions supérieures aux spécifications.

Le défi

L'équipe de la raffinerie et l'équipe d'experts en brûleurs ont calculé le montant du coût d'opportunité perdu dans leur opération actuelle et ont conclu qu'il était supérieur à 10 000 $/jour. La raffinerie a déterminé que le remplacement des brûleurs existants par des brûleurs GB Single Jet était judicieux d'un point de vue opérationnel, mais elle souhaitait que la mise à niveau soit effectuée le plus rapidement possible et avec le moins d'interruption possible du fonctionnement de la raffinerie. Un test CFD et un test du brûleur n'étaient pas nécessaires en raison du fonctionnement empirique et des données d'émissions dans le dossier d'une application similaire sur le site. Les brûleurs devaient respecter les garanties d'émissions de 0,030 lb/MMBtu ou 26 vppm tout en brûlant un gaz combustible moyen de 923 Btu LHV, et fonctionner conformément aux spécifications dans un appareil de chauffage de type cylindrique vertical à tirage naturel avec six brûleurs à combustion ascendante. Le diamètre du cercle des brûleurs était de 5,5 pieds avec un diamètre du cercle des tubes de 15,3 pieds. La hauteur de la section radiante du plancher à la section convective mesurait 29,5 pieds.

La solution

Les brûleurs GB Single Jet ont été conçus pour avoir une hauteur de flamme maximale de 19,8 pieds, une largeur de flamme de 2,8 pieds, et un dégagement de chaleur de 11,68 MMBtu/hr pour un total de 70 MMBtu/hr pour le four. Les brûleurs devaient répondre à une exigence de réduction de 4:1 et respecter des garanties d'émissions ne dépassant pas 26 vppm, ou 0,030 lb/MMBtu, tout en brûlant un gaz combustible LHV moyen de 923 Btu. Les brûleurs devaient être produits et livrés dans un délai de 15 semaines pour respecter le calendrier souhaité par la raffinerie, et l'équipe de professionnels de la raffinerie et du fabricant de brûleurs a élaboré un plan pour les installer pendant que le réchauffeur restait en service. Lorsque les brûleurs sont arrivés, l'équipe d'installation a remplacé un brûleur à la fois au cours de la semaine sans mettre le four hors service (voir la figure 1).

Figure 1. Un nouveau brûleur prêt à être installé dans la chaudière pendant le projet de modernisation.

Caractéristiques de fonctionnement du brûleur sélectionné :

- Réduction des NOx grâce à la recirculation interne des gaz de combustion (IFGR), à l'étagement du combustible et à l'étagement de l'air.

- Induction d'air de combustion naturelle, forcée, induite, à tirage équilibré ou à échappement de turbine

- Peut être configuré pour une utilisation en mode "up-fired", "side-fired" et "down-fired".

- Montage en plenum ou boîte à vent individuelle

- Plage de dégagement de chaleur - tirage naturel : 1-20 MM Btu/hr (0,293-5,860 MW)

- Plage de dégagement de chaleur - tirage forcé : 1-20 MM Btu/hr (0,293-5,860 MW)

- Turndown : 10:1 ou plus dans la plupart des cas

- Plage d'excès d'air de conception : 8% ou plus - pour la plupart des cas

- Perte de charge de l'air de combustion - tirage naturel : colonne d'eau de 5-25 mm (0,2-1in)

- Perte de charge de l'air de combustion - tirage forcé : 12,7-100 mm (0,5-4in) de colonne d'eau

La technologie

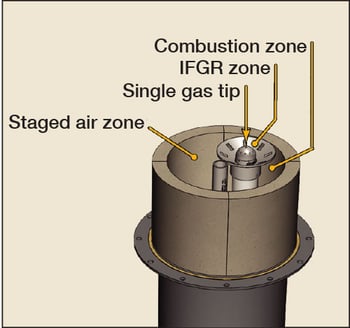

Le brûleur à flamme ronde Zeeco GB Single Jet choisi pour ce projet de modernisation utilise une conception à pointe et cône uniques non symétriques pour stimuler la recirculation interne des gaz combustibles. La conception utilise des techniques d'étagement de l'air et du gaz pour réduire les émissions de NOx (20-49 vppm pour la plupart des applications) et augmente les possibilités de nouvelles applications et de modernisation. Le brûleur utilise un seul bec de gaz sur un cône, mais au lieu d'être centré sur l'axe du brûleur, le bec et le cône sont décalés pour être plus proches du diamètre intérieur du carreau du brûleur (voir figure 2).

Figure 2. Gorge d'un brûleur GB Single Jet typique montrant les différentes zones d'air de combustion et de recirculation interne des gaz de combustion du brûleur.

Flamme stable

La pointe et le cône uniques constituent une conception simple et stable. Le perçage de la pointe comprend des orifices d'allumage utilisés pour allumer le brûleur, des orifices de mise à feu utilisés pour créer la zone de combustion secondaire (riche), et un orifice central de combustible étagé, qui améliore la zone de combustion secondaire (riche). Comme tous les orifices sont très proches les uns des autres, le gaz d'allumage parcourt une courte distance - moins de 30 mm - par rapport à la distance de 380 mm que parcourent de nombreux modèles de brûleurs à combustible étagé. Comme le gaz parcourt une très courte distance, il y a beaucoup moins de chances que des influences négatives affectent la stabilité du brûleur par rapport à une conception de brûleur standard.

Conception compacte

Avec une seule pointe et un seul cône, la conception compacte du brûleur est souvent choisie pour les nouvelles applications et les modernisations avec un espace limité.

Faible probabilité d'interaction avec la flamme

Comme le brûleur a un faible encombrement et qu'un seul embout est situé dans la gorge du brûleur, le gaz brûlé par un brûleur est plus éloigné du brûleur adjacent que dans le cas d'un brûleur classique à combustible étagé dont les embouts sont situés à la périphérie de la dalle du brûleur. Cette conception signifie que le gaz brûlé d'un brûleur à l'autre est plus éloigné, ce qui réduit considérablement la probabilité d'interaction des flammes et la possibilité d'un "nuage de flammes".

Faible entretien

Avec une pointe et un cône uniques, les besoins de maintenance sont réduits. La conception de base de l'embout et du cône a fait ses preuves sur le terrain pendant des décennies, et c'est la conception préférée par de nombreux groupes d'exploitation en raison de la réduction des besoins de maintenance globale.

Contrôle précis de l'air de combustion

Le contrôle de l'air de combustion vers chaque brûleur est crucial pour un bon fonctionnement. Le GB Single Jet utilise un système de registre à mouvement opposé à double lame pour contrôler l'air de combustion. Les lames du registre sont montées sur des arbres en acier inoxydable 304 pour éviter la rouille. Les arbres des clapets sont ensuite montés sur des roulements pour faciliter le mouvement.

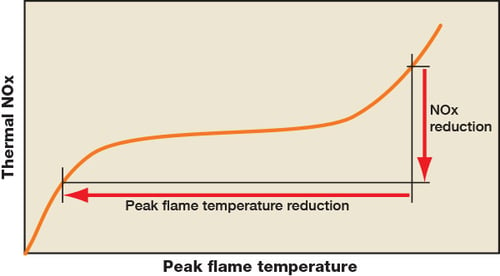

Étant donné que ce brûleur répartit un pourcentage de l'air de combustion dans la gorge du brûleur et qu'il utilise une buse à gaz unique décalée sur un ensemble conique au lieu d'une buse sur l'axe central du brûleur, il est capable de générer un IFGR dans la base de la flamme du brûleur. Cette disposition permet également de créer une zone de basse pression stable afin de maximiser la quantité d'IFGR dans la zone de combustion. L'augmentation de l'IFGR réduit considérablement la température maximale de la flamme au cœur de la flamme. La figure 3 montre que la réduction de la température de pointe de la flamme réduit les émissions thermiques de NOx.

Figure 3. Température de pointe de la flamme en fonction de la production thermique de NOx.

La plupart des brûleurs à faible et ultra faible teneur en NOx utilisent plusieurs embouts de gaz, une géométrie complexe des tuiles et des porte-flammes afin de fournir une flamme de brûleur stable qui répondra aux exigences en matière d'émissions. Avec une seule pointe de gaz et un seul cône, mais avec la capacité de répondre à des exigences d'émissions plus agressives que les brûleurs traditionnels à gaz brut, le brûleur choisi répond aux exigences de rétrofit dans plusieurs fours. La géométrie de la tuile pour le brûleur GB Single Jet sélectionné est normalement une tuile à côtés droits. Outre le fait qu'elle est plus rentable, l'empreinte de la tuile est plus petite que celle généralement requise pour un brûleur à faible taux de NOx. Cette empreinte de tuile plus petite simplifie les applications de rétrofit dans les supports de brûleur de four existants, comme ce projet de rétrofit de raffinerie, en éliminant le besoin de modifications coûteuses de l'acier du plancher et du réfractaire.

Réglage du brûleur

L'une des leçons tirées des précédentes rénovations de brûleurs est qu'il est souhaitable de pouvoir régler mécaniquement le brûleur une fois qu'il est installé. La plupart des rénovations se font dans des fours qui sont en service continu depuis plusieurs décennies. Bien que le personnel d'exploitation soit diligent en matière d'entretien, ce sont généralement les zones externes du four qui reçoivent le plus d'attention, les zones de fonctionnement internes des fours étant inspectées et entretenues lors des révisions. De nombreuses raffineries ne planifient désormais des révisions que tous les deux à cinq ans, ce qui réduit les possibilités de corriger tout dommage aux zones internes.

Au cours de plusieurs décennies de service, les niveaux de réfractaires du sol peuvent se dégrader. Par conséquent, les équipes de projet doivent prévoir et être en mesure d'ajuster mécaniquement chaque brûleur individuel aux épaisseurs spécifiques de réfractaire à chaque emplacement de brûleur. Si aucun ajustement mécanique n'est prévu, il n'est pas possible d'optimiser le fonctionnement des brûleurs pour obtenir les plus faibles émissions de NOx prévues. Si les différences de réfractaires du four sont trop importantes, il est possible que le fonctionnement stable du brûleur soit également affecté.

Pour permettre les ajustements nécessaires sur le terrain, le brûleur GB Single Jet comporte trois zones de réglage. Le premier réglage est un ensemble supplémentaire de trous de montage sur la plaque avant du brûleur, le deuxième réglage est constitué de moyeux de montage pour la colonne montante de gaz combustible principal et le pilote pour un réglage vertical, et le troisième réglage est une plaque de montage coulissante pour un réglage horizontal de la colonne montante de gaz combustible principal et du pilote.

Les trous de montage supplémentaires pour la plaque avant du brûleur constituent une solution au problème posé lorsque les boulons de montage existants dans le plénum d'air ont été endommagés lors du retrait des brûleurs existants. En incluant un ensemble supplémentaire de trous de montage sur la plaque avant, décalés d'un petit angle par rapport aux boulons de montage existants, le personnel de maintenance peut installer les nouveaux brûleurs même si ce problème se produit. Au lieu de percer le boulon de montage existant et endommagé, l'ancien boulon peut être cisaillé et un nouveau boulon de montage peut être installé dans le nouvel emplacement.

L'inclusion de moyeux de montage et de vis de réglage pour ajuster l'emplacement vertical de la colonne montante principale de gaz combustible et de la veilleuse est un autre ajustement clé. Les vis de réglage et le moyeu de montage atténuent les effets des zones inégales du plancher réfractaire ou du plancher de l'appareil de chauffage déformé par des décennies de service. Grâce à cette capacité d'ajustement, l'équipe d'installation peut régler avec précision l'emplacement de l'assemblage du cône, de l'embout de gaz combustible principal et de la veilleuse pour un fonctionnement optimal du brûleur et une réduction des émissions de NOx.

Enfin, la conception typique du brûleur GB Single Jet comprend une petite colonne montante de gaz combustible et une plaque de montage du pilote avec des trous oblongs sur la plaque avant du brûleur. Cela permet d'ajuster le mécanisme de mise à feu principal du brûleur dans la direction horizontale sans modifier la géométrie de mise à feu entre la colonne montante principale de gaz combustible, l'assemblage du cône et l'emplacement du pilote.

Maintenance au fil du temps

Le retour sur investissement prévu par la raffinerie pour ce projet était basé à la fois sur la réduction des coûts de maintenance par rapport aux brûleurs existants et sur la récupération anticipée de la capacité de dégagement de chaleur et des débits d'alimentation. Le brûleur choisi utilise une seule colonne montante de gaz avec un embout de gaz, une conception qui a fait ses preuves depuis longtemps dans de nombreuses raffineries et installations. Le retrait de la colonne montante de gaz combustible, lorsque cela est nécessaire, s'effectue facilement en desserrant quatre écrous de montage et en retirant la colonne montante de gaz combustible du brûleur. Avec une seule colonne montante de gaz combustible et un seul embout de gaz facilement démontables, la raffinerie a anticipé des coûts de maintenance et des temps d'arrêt de nettoyage beaucoup plus faibles.

Les résultats

L'un des résultats immédiats de la modernisation des brûleurs a été que le four a commencé à fonctionner à une pression de gaz combustible nettement plus basse de 18 psig et qu'il n'a fallu que cinq des six brûleurs pour obtenir le dégagement de chaleur souhaité à cette pression. La nouvelle pression de fonctionnement était bien inférieure à la pression maximale de 27,5 psig et les brûleurs ont fonctionné comme prévu avec des flammes stables et une faible interaction des flammes (voir la figure 4). Avec ces paramètres de fonctionnement, les nouveaux brûleurs ont été rentabilisés en moins d'une semaine de fonctionnement.

Figure 4. Cette image de mi-projet montre trois nouveaux brûleurs et trois anciens brûleurs en fonctionnement. Les nouveaux brûleurs présentaient des flammes droites, sans " nuage de flammes " ni interaction négative entre les flammes.

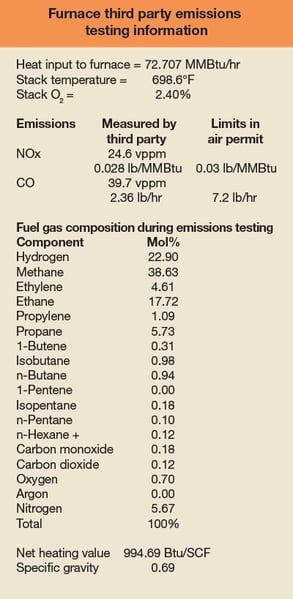

Six mois après la rénovation, la raffinerie indique que les brûleurs continuent de fonctionner à 18 psig et que seuls cinq des six brûleurs doivent être en service pour atteindre les objectifs de dégagement de chaleur et de débit d'alimentation. Aucun nettoyage n'a été nécessaire jusqu'à présent. À la suite de l'évaluation de six mois, la raffinerie a choisi d'équiper quatre autres appareils de chauffage avec des brûleurs GB Single Jet. Tous se sont bien comportés sur le terrain avec une maintenance minimale. Tous les fours modernisés continuent de fonctionner en dessous des garanties d'émissions de 0,030 lb/MMBtu ou 26 vppm sur un gaz combustible moyen de 923 Btu LHV. Des tests à la cheminée ont été effectués et enregistrés par une partie indépendante et les performances étaient bien inférieures aux émissions de NOx prévues (voir tableau 1).

Tableau 1

Tableau 1

Roy Bisnett est responsable de l'assistance aux utilisateurs finaux pour Zeeco Inc depuis 2015. Il s'efforce de trouver des solutions pour les installations de raffinage et de pétrochimie de l'est des États-Unis et du Canada pour toutes sortes de problèmes liés à la combustion. Il a passé plus d'une décennie du côté de l'utilisateur final du raffinage du pétrole avant de rejoindre Zeeco, et est diplômé de nombreux programmes de formation et de certification spécifiques à l'industrie.

Télécharger l'article